Points de vue | Perspectives

MAÎTRISER L’INDUSTRIALISATION D’UN PROCESSUS DE PRODUCTION INNOVANT : UNE DÉMARCHE COLLABORATIVE STRUCTURÉE POUR GARANTIR QUALITÉ ET FLEXIBILITÉ Télécharger le PDFLes entreprises industrielles investissent en permanence en recherche et développement pour maintenir leur avance technologique dans un marché mondial très concurrentiel. Historiquement focalisés sur la réduction des coûts et l’innovation technologique, ces efforts d’investissement intègrent désormais d’autres dimensions comme celle du développement durable. De plus, la volonté d’accélérer la mise sur le marché de nouveaux produits ou procédés incite les entreprises à paralléliser voire à fusionner certaines étapes de développement et d’industrialisation.

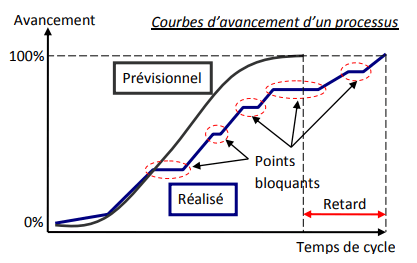

Si les gains de temps et de coût visés sont perceptibles, la gestion de tels projets risque d’être difficile en pratique voire de rencontrer des écueils. L’introduction de nouvelles technologies, les obstacles inhérents à tout processus d’industrialisation, les contraintes techniques multiples, organisationnelles ou environnementales sont autant de défis propres à ces projets innovants menés « en cycle rapide ».

Une démarche structurée pour anticiper les points durs du processus d’industrialisation

L’imbrication et la complexité des étapes qui composent un processus industriel empêchent le plus souvent d’identifier clairement la source de ces dysfonctionnements. C’est dans cette optique qu’une démarche structurée dès le développement s’avère utile

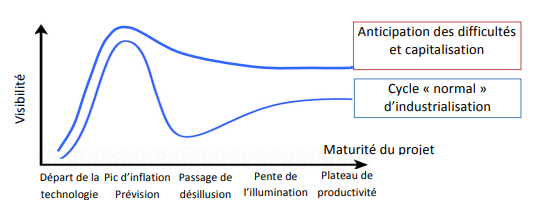

Un projet innovant obéit généralement à un cycle semblable à celui de Gartner (Gartner’s Hype). Ce comportement est semblable à celui de nombreux projets pour lesquels l’industrialisation a posé problème : après une période d’engouement apparaît une étape de désillusion liée aux premiers dysfonctionnements.

L’analyse préliminaire des risques : une étape obligatoire à ne pas négliger

Le succès des projets innovants est souvent le fruit d’une bonne gestion des risques. Grâce à l’expérience tirée de projets antérieurs et à un pilotage équilibré entre maturité technique et niveau d’innovation attendu, la maîtrise des risques permet d’améliorer la robustesse des processus d’industrialisation. D’usage quasi-systématique aujourd’hui, l’analyse des risques n’est réellement pertinente qu’à condition de disposer des compétences et de la connaissance du risque au bon moment.

Les moyens mobilisés pour l’analyse des risques doivent donc être en adéquation avec les niveaux d’innovation.

Cartographie du processus pour déceler les écarts majeurs entre évolutions successives

Une difficulté du cycle de développement en V réside dans le fait qu’il rend difficile la remise en cause d’une étape antérieure validée. Or, sur un projet innovant, des choix techniques ou des modifications sont décidés alors que leurs impacts sur le processus industriel ne sont que partiellement connus, en particulier du fait des interfaces. Les effets de bord peuvent alors être désastreux en termes de qualité, de fiabilité des procédés…

Une solution consiste à cartographier l’ensemble des paramètres affectés par une modification. De nombreux outils existent : arbres d’Ishikawa, arbres de défaillances…

Dans ces situations, l’équipe projet peut également exprimer un sentiment de démotivation et d’échec. Il peut alors être utile de mobiliser une Task Force d’experts chargée d’intervenir sur le projet. L’implication de profils reconnus pour leurs compétences aplanit les difficultés de communication entre départements, entre centres de compétences ou avec les sous-traitants.

Des plans d’expériences pour mieux maîtriser le processus et connaître sa sensibilité aux paramètres identifiés

Les étapes précédentes ont permis d’identifier une liste d’éléments critiques. En s’appuyant sur des plans d’expériences, il est possible d’en connaître l’influence sur le processus de production. Pour cela, il est impératif de bien qualifier la fonction de performance utilisée pour expliciter et quantifier l’impact des différents paramètres.

Cette approche augmente significativement l’état des connaissances et permet de poursuivre sereinement l’industrialisation en ayant identifié, qualifié et quantifié les éléments sensibles du système. On obtient alors une mesure de la maturité du processus : les résultats obtenus donnent une indication sur le niveau de connaissance et de confiance dans le processus de production.

La maturité au coeur du processus d’industrialisation

Pour pallier les difficultés de l’industrialisation et à plus forte raison dans le cas de projets innovants, il faut gérer séparément les niveaux de maturité « système » et « sous-système ». La maturité » système » représentant le niveau de connaissance de l’ensemble et la maturité « sous-système », celui d’un des éléments qui le composent. Pour atteindre un nouveau niveau de maturité, on commencera par la validation des « sous-ensembles » pour ensuite les intégrer au système et valider l’ensemble.

Définir clairement les interfaces pour mieux communiquer et mieux gérer les compétences

L’industrialisation est un point de convergence dans le cycle de vie du produit car elle fait collaborer de nombreux intervenants : équipe projet initiale, partenaires industriels, intégrateurs…

Afin d’assurer une qualité et une flexibilité globale lors de l’industrialisation, il est nécessaire d’identifier dès le départ les interfaces de communication et les niveaux de partage d’informations entre les parties prenantes. Dans des projets innovants, il est souvent difficile de statuer sur ce niveau de partage car la connaissance du sujet est faible.

Dans de nombreux cas, le niveau de communication change au gré des rapports de force et de connaissance entre les différents intervenants, ce qui est particulièrement le cas pour les grands groupes mondiaux. Il faut donc anticiper les problèmes en établissant les règles de partage qui ne bloquent pas le projet pour des raisons liées à la propriété industrielle ou commerciale.

Conclusion

La complexité, inhérente aux processus d’industrialisation innovants doit être gérée tout au long du cycle projet. Cette démarche est vitale lorsque le projet s’écarte du scénario nominal et que la situation requiert une évaluation du niveau de connaissance technique du projet.

La capitalisation, l’anticipation des obstacles et les contre-mesures déployées sont au cœur de la gestion des phases d’industrialisation de projets innovants. Afin de pouvoir statuer sur les difficultés potentielles d’industrialisation, de nombreuses entreprises intègrent aujourd’hui le degré d’innovation dans leurs analyses préliminaires de risque. Demain, il sera nécessaire de maintenir en adéquation les niveaux de maturité « système » et « sous-système » afin de garantir sur l’ensemble du projet la viabilité de chacun de leurs éléments.

Pagamon est un cabinet de conseil en stratégie et transformation fondé en 2013. Nous accompagnons dans leur recherche d’équilibre les principaux acteurs des secteurs de l’industrie, des services et des sciences de la vie. En les aidant à structurer leur vision stratégique, à transformer leur modèle opérationnel et/ou digital, et à piloter le changement. Afin de soutenir une croissance rentable, durable et responsable. Acteur engagé, Pagamon anime l’Observatoire de l’Entreprise Équilibrée™, articulé autour d’un “think tank” et d’une enquête annuelle. Afin d’apporter un éclairage innovant, parfois décalé, sur l’accompagnement stratégique des transformations pour soutenir la croissance des entreprises.